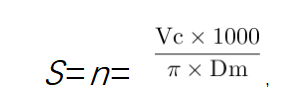

Вельмі важнай інфармацыяй на скрынцы ляза з'яўляецца параметр рэзкі, які таксама называюць трыма рэжучымі элементамі, якія складаюцца зVc=***м/мін,fn=*** мм/г,ap=** мм на скрынцы. Гэтыя дадзеныя з'яўляюцца тэарэтычнымі дадзенымі, атрыманымі лабараторыяй, якія могуць даць нам эталоннае значэнне. Аднак фактычнае праграмаванне і апрацоўка звычайна патрабуюць хуткасціS=**, карміцье=**, і колькасць рэзкі, так як пераўтварыць дадзеныя на скрынцы ў патрэбныя нам?

Хуткасць кручэння шпіндзеля

гэта хуткасць кручэння шпіндзеля, якую мы звычайна павінны ўлічваць пры праграмаванні, якая адносіцца да хуткасці кручэння патрона і нарыхтоўкі ў хвіліну (а/хв).Dm- дыяметр нарыхтоўкі пасля рэзкі, іVcадносіцца да дыяпазону хуткасці рэзкі на скрынцы. З дапамогай гэтай формулы і рэкамендацый вытворцы хуткасці лініі, мы можам вылічыць тэарэтычную хуткасць.

Чым вышэй хуткасць станка, тым вышэй эфектыўнасць рэзкі, а эфектыўнасць - гэта прыбытак. Такім чынам, неабходна ў поўнай меры ўлічваць умовы працы і хуткасць лініі, а таксама павялічыць хуткасць, наколькі гэта магчыма, для рэзкі.

Акрамя таго, выбар хуткасці павінен вызначацца ў залежнасці ад рэжучых інструментаў з розных матэрыялаў. Напрыклад, пры апрацоўцы сталёвых дэталяў хуткарэзнай сталлю шурпатасць лепш пры нізкай хуткасці, у той час як шурпатасць лепш пры высокай хуткасці для інструментаў з цвёрдасплаўнага металу. Акрамя таго, пры апрацоўцы тонкіх валаў або танкасценных дэталяў трэба звяртаць увагу на рэгуляванне хуткасці, каб пазбегнуць рэзананснай вобласці дэталі, каб прадухіліць ўздзеянне ліній вібрацыі на шурпатасць паверхні.

Хуткасць рэзкі Vc

Vcгэта хуткасць рэзання, якая вызначаецца як здабытак дыяметра, π і хуткасці кручэння шпіндзеля і адносіцца да хуткасці паверхні, з якой інструмент рухаецца ўздоўж нарыхтоўкі. Такім чынам, з формулы відаць, што пры розным дыяметры нарыхтоўкі хуткасць рэзання таксама розная. Чым больш дыяметр, тым вышэй хуткасць рэзкі.

Наогул кажучы, без уліку зносу інструмента, хуткасць рэзкі можа быць адпаведна павялічана, што можа павысіць эфектыўнасць вытворчасці і палепшыць якасць паверхні нарыхтоўкі.

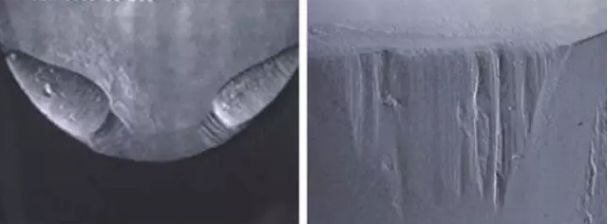

Але хуткасць рэзкі з'яўляецца найбольш важным фактарам, які ўплывае на знос інструмента. Калі хуткасць рэзання занадта высокая, гэта прывядзе да пагаршэння якасці паверхні дэталяў з-за зносу бакоў, паскоранага зносу кратэраў, нізкай эфектыўнасці вытворчасці і гэтак далей.

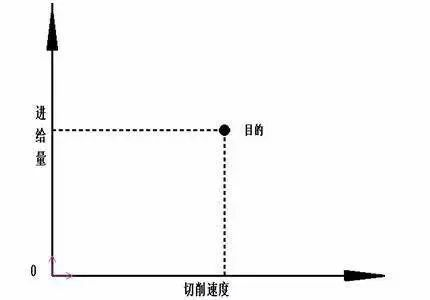

Такім чынам, улічваючы, што хуткасць рэзання з'яўляецца найбольш важным фактарам, які ўплывае на паверхню загатоўкі, як вызначыць аптымальную хуткасць рэзання, звычайна можна апісаць наступным малюнкам.

Хуткасць падачыfn

fn- гэта хуткасць падачы, якая адносіцца да перамяшчэння за адзін абарот інструмента адносна верціцца нарыхтоўкі. Падача будзе ўплываць на форму жалезных пілавін, што прывядзе да паломкі стружкі, зблытвання і г.д.

З пункту гледжання ўплыву на стойкасць інструмента, калі хуткасць падачы занадта малая, тэрмін службы інструмента пры зносе бакавой часткі будзе значна зніжаны. Хуткасць падачы занадта вялікая, тэмпература рэзання павышаецца, і знос бакавой часткі таксама павялічваецца, але ўплыў на тэрмін службы інструмента меншы, чым хуткасць рэзання.

Глыбіня рэзуap

ap- гэта глыбіня рэзу, якую мы часта гаворым, колькасць рэзання, якая адносіцца да розніцы паміж неапрацаванай і апрацаванай паверхнямі.

Калі глыбіня рэзання занадта малая, гэта прывядзе да з'яўлення драпін, разрэзу павярхоўнага загартаванага пласта нарыхтоўкі і скарачэння тэрміну службы інструмента. Калі паверхня нарыхтоўкі мае загартаваны пласт (гэта значыць чорная скура на паверхні), глыбіню рэзання трэба выбіраць як мага большую ў межах дапушчальнага дыяпазону магутнасці станка, каб пазбегнуць наканечніка інструмент рэжа толькі павярхоўны загартаваны пласт нарыхтоўкі, што прыводзіць да ненармальнага зносу або нават пашкоджання наканечніка інструмента.

Акрамя таго, YBG205 на скрынцы ляза адносіцца да класа інструмента. Матэрыялы нарыхтовак, якія адпавядаюць маркам інструмента, у кожнай кампаніі розныя. Такім чынам, калі вы хочаце вызначыць клас інструмента, які падыходзіць для матэрыялу вашай нарыхтоўкі, вам неабходна пракансультавацца з узорам брашуры адпаведнай кампаніі, і я не буду прадстаўляць яго тут падрабязна.

Час публікацыі: 8 сакавіка 2023 г