Як найбольш шкодны тып зварных дэфектаў, зварачныя расколіны сур'ёзна ўплываюць на прадукцыйнасць, бяспеку і надзейнасць зварных канструкцый. Сёння я пазнаёмлю вас з адным з відаў расколін – пласціністым.

Зварачнае абсталяванне Xinfa мае характарыстыкі высокай якасці і нізкай цаны. Для атрымання падрабязнай інфармацыі, калі ласка, наведайце:Вытворцы зваркі і рэзкі – Кітайская фабрыка і пастаўшчыкі зваркі і рэзкі (xinfatools.com)

01

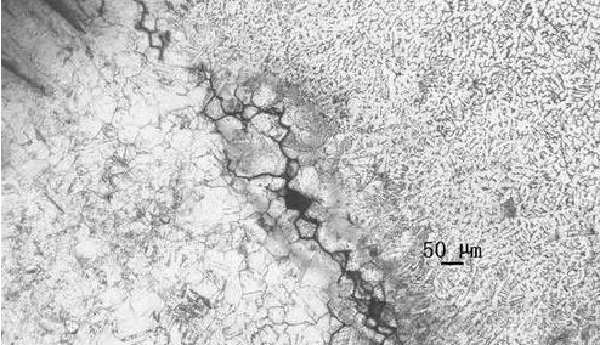

Неметалічныя ўключэння. У працэсе пракаткі сталёвага ліста некаторыя неметалічныя ўключэнні (напрыклад, сульфіды і сілікаты) у сталі згортваюцца ў палоскі, паралельныя кірунку пракаткі, што прыводзіць да адрозненняў у механічных уласцівасцях сталі. Уключэння з'яўляюцца магчымымі фактарамі разрыву пласцін у зварных канструкцыях, а таксама з'яўляюцца асноўнай прычынай разрыву пласцін.

02

Стрымліванне стрэсу. З-за эфекту зварачнага тэрмічнага цыклу ў зварным злучэнні з'явіцца сіла стрымання. Для дадзенага Т-вобразнага і папярочнага злучэння пракату тоўстага ліста пры ўмове, што параметры зваркі застаюцца нязменнымі, існуе крытычнае напружанне або стрымліванне на выгіб. Трываласць, калі яна перавышае гэта значэнне, верагодна, адбудзецца разрыў пласцін.

03

Дыфузія вадароду. Вадарод з'яўляецца фактарам, які спрыяе парэпання. За кошт дыфузіі і аб'яднання вадароду ў малекулы рэзка ўзрастае лакальнае напружанне. Калі вадарод збіраецца на канцах уключэнняў, гэта прыводзіць да таго, што неметалічныя ўключэнні губляюць адгезію да металу і адрываюць суседнія ўключэнні. Метал паказвае характарыстыкі разбурэння, выкліканага вадародам, на паверхні разлому.

04

Уласцівасці асноўнага матэрыялу. Хоць уключэнні з'яўляюцца асноўнай прычынай разрыву пласцін, механічныя ўласцівасці металу таксама аказваюць важны ўплыў на разрыў пласцін. Пластычная трываласць металу нізкая, і расколіны часцей распаўсюджваюцца, што азначае, што здольнасць супрацьстаяць разрыву пласцінак дрэнная.

Каб прадухіліць з'яўленне пласціністых расколін, працэс праектавання і будаўніцтва ў асноўным накіраваны на пазбяганне напружання ў Z-напрамку і канцэнтрацыі напружання. Канкрэтныя меры наступныя:

1. Палепшыць канструкцыю сустава і паменшыць нагрузку на стрымліванне. Канкрэтныя меры ўключаюць у сябе: пашырэнне канца дугі ўдарнай пласціны да пэўнай даўжыні, каб прадухіліць парэпанне; змена размяшчэння зварнога шва, каб змяніць кірунак напружання ўсаджвання зварнога шва, змена вертыкальнай дугазабойнай пласціны на гарызантальную дугападобную пласціну, змяненне становішча зварнога шва, робячы кірунак агульнага напружання злучэння паралельным пласту пракаткі, можна значна палепшыць пласціны супраціў разрыву.

2. Прыняць адпаведныя метады зваркі. Выгадна выкарыстоўваць метады зваркі з нізкім утрыманнем вадароду, такія як зварка ў абароненым газе і зварка пад флюсам, якія маюць невялікую тэндэнцыю да адукацыі халодных расколін і спрыяюць павышэнню ўстойлівасці да разрыву пласцін.

3. Выкарыстоўваць зварачныя матэрыялы нізкай трываласці. Калі метал зварнога шва мае нізкі мяжа цякучасці і высокую пластычнасць, лёгка сканцэнтраваць нагрузку на зварным шве і паменшыць дэфармацыю ў зоне тэрмічнага ўздзеяння асноўнага металу, што можа павысіць устойлівасць да разрыву пласцін.

4. З пункту гледжання прымянення тэхналогіі зваркі, выкарыстоўваецца павярхоўны ізаляцыйны пласт; сіметрычная зварка выкарыстоўваецца для ўраўнаважвання размеркавання дэфармацый і зніжэння канцэнтрацыі дэфармацый.

5. Для прадухілення разрываў пласцінак, выкліканых халодным расколінам, неабходна прыняць некаторыя меры для прадухілення халодных расколін, наколькі гэта магчыма, напрыклад, адпаведна павялічыць папярэдні нагрэў, кантраляваць тэмпературу прамежкавага пласта і г.д.; акрамя таго, метады зняцця напружання, такія як прамежкавы адпал, таксама могуць быць прыняты.

6. Мы таксама можам выкарыстоўваць працэс зваркі невялікіх зварачных ножак і шматпраходную зварку, кантралюючы памер зварнога шва.

Час публікацыі: 16 лістапада 2023 г